Richten / Richtwalzen

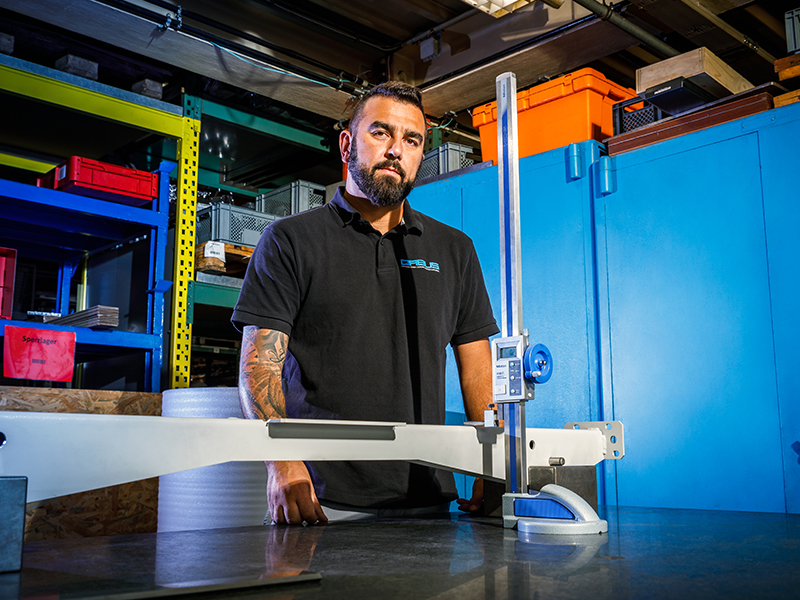

QABUS Metallbau

Ergebnis: Spannungsarme & Ebene Bleche

Walzrichten (Richtwalzen): Qualität in der Blechbearbeitung

So beseitigen wir Eigenspannungen und erzeugen ebene Flächen

Durch mechanische Bearbeitung beim Stanzen oder thermische Einwirkung beim Laserschneiden können sich Stahlprodukte verformen. Es entstehen Unebenheiten oder Spannungen im Material, die beim Weiterverarbeiten, z.B. Kanten oder Schweißen, zu ungewollten Abweichungen in Bezug auf die vorgegeben Toleranzen führen können.

Um diese Spannungen aus den Blechen zu nehmen und die Prozesssicherheit bei der Weiterverarbeitung zu erhöhen, setzten wir bei QABUS auf den Prozess Richtwalzen (auch „Walzrichten“).

Keine Spannungen & Unebenheiten

Verschiedenste Bearbeitungsschritte in Blechtechnik und Metallbau können durch Wärmeeinwirkung oder mechanische Eingriffe in das Material für Spannungen und Unebenheiten sorgen. Das Richten der Teile beseitigt diese ungewollten Eigenschaften zuverlässig.

Einhaltung aller Toleranzen nach Ihren Vorgaben

Gerade wenn mehrere Einzelteile in der Baugruppenmontage zusammengesetzt werden, können sich Abweichungen in der Präzision addieren und zu unerwünschten Schwierigkeiten führen. Walzgerichtete Teile erhalten diese hochrelevanten Toleranzen.

Leistung, die überzeugt.

Mit unseren umfassenden Fertigungstechnologien sind wir der kompetente Partner für Industrie, Automotive, Gewerbe und Handwerk.

Fertigungsverfahren Walzrichten

Wissenswertes zum Umformverfahren

Nach DIN 8586 kategorisiert gehört das Richtwalzen („Walzrichten“) zu den sogenannten Umformverfahren. Das Richten bezeichnet dabei eigentlich einen Biegeprozess. Das Richtgut – also das Blech- oder Metallbauteil – wird dabei mehreren, immer kleiner werdenden Wechselbiegungen ausgesetzt. Die Richtwalze erreicht das durch mehrere versetzt angeordnete Walzen.

Durch die Dehnung des Blechs entsteht dabei eine einheitliche Faserlänge – das Blech wird plan bzw. „gerade“.

Einsatzzweck Walzrichten

Unverzichtbar in der Blechverarbeitung

Bei Arbeitsprozessen wie Stanzen, Lasern, CNC-Fräsen oder Schweissen können Spannungen im Blech frei werden. Auch der Wärmeeintrag, der bei diesen Metallbearbeitungsprozessen in die Fertigungsteile entsteht, kann für entsprechende Verformungen sorgen.

Durch das Richtwalzen werden diese Verformungen materialschonen und dauerhaft entfernt – die Fertigungsteile sind wieder eben.

Alternativen zum Walzrichten

Richtverfahren im Vergleich

Auch mit Pressen können Metallteile gerichtet werden. Allerdings empfiehlt sich das Richtwalzen vor allem für die Fertigung höherer Stückzahlen. Im Vergleich zu anderen Verfahren ist das Richtwalzen hochpräzise und prozesssicher. Bleche, Profile, Stangen oder Bänder können so begradigt werden.

Arten des Walzrichtens

Übersicht der wichtigsten Arten

Das Walzrichten lässt sich in verschiedene Typen unterteilen, abhängig von der Art des verwendeten Materials und der Art der Verformung, die korrigiert werden sollen.

- Blechrichten: Beim Blechrichten wird das Bauteil durch die Richtwalzen geführt, um Wellen oder Biegungen zu befreien. Wird vor allem für flache Metalle (Bleche, Platten) verwendet.

- Profilrichten: Das Profilrichten setzt spezielle Richtmaschinen voraus, die auf die Form der Blechteile abgestimmt sein müssen. Wird für längliche Metall- oder Blechtteile wie Stangen oder Profile eingesetzt.

- Bandrichten: Das sog. Bandrichten kommt vor allem als Zuarbeit der Automobilindustrie oder Verpackungsindustrie zum Einsatz, für die häufig Metallbänder gerichtet werden müssen.

- Drehwalzrichten: Um komplexere Spannungen oder Verformungen zu korrigieren, wird das Material zusätztlich zur Richtwalzenbearbeitung gedreht.

Wenden Sie sich mit Fragen gerne jederzeit an unser Team!

Walzrichten

Wir übernehmen das.

Qualität aus Blech & Stahl

Unsere Philosophie: „Qualität aus Blech und Stahl“ in der Blechverarbeitung. Jeden Tag.

In-House Produktion

TÜV-Zertifiziert

Zertifizierung nach ISO 9001:2015, umfangreiche Prüfhürden & höchste Ansprüche an unser Qualitätsmanagement.

Top-Leistung

Umfangreicher, kontinuierlich modernisierter Maschinenpark & mehrere Jahrzente Expertise.

Ihr Projekt bei QABUS

Ihr Lohnfertiger mit Qualitätsanspruch

Vertrauen Sie auf unsere Erfahrung in der Blechverarbeitung und im Metallbau seit 1995. Mit annähernd 100 Mitarbeitenden ist QABUS ein leistungsfähiger Partner für Ihre Ansprüche an die Verarbeitung von Metallen und Blechen.

Fertigung mit QABUS

Kosteneffizienz und Präzision, ermöglicht durch moderne Fertigungsverfahren der Blechverarbeitung

QABUS fertigt komplexe Metall- und Blechteile mit modernen Fertigungsverfahren. Das Ergebnis: Kosteneffizienz, höchste Präzision und ein Top-Finish Ihrer Produkte.

Hier kannst du ein YouTube Video von QABUS ansehen. Um auf den eigentlichen Inhalt zuzugreifen, klicke auf den Button unten. Bitte beachte, dass dabei Daten an Drittanbieter weitergegeben werden.

Weitere Informationen